Відливання заготовок

Плавлення

Сплав AlSi7Mg виплавляється в плавильній печі при температурі близько 1000°C. Перед транспортуванням до ливарних машин сплав знову очищається та очищується за допомогою процесу очищення розплаву.

Лиття

Процес лиття під низьким тиском з контрольованим і ретельним охолодженням, адаптований для кожного колеса, забезпечує ідеальну мікроструктуру заготовки колеса. У випадку з литими колесами BBS колесо вже відливається з остаточною шириною. Відповідні характеристики колеса вже відлиті в заготовці. Литі колеса BBS відливаються тільки на головному заводі BBS в Шварцвальді.

Рентгенівський контроль якості та деформація

Кожна заготовка проходить рентгенівський контроль і перевіряється на наявність пор і включень. Це гарантує дотримання високих вимог BBS до якості мікроструктури матеріалу. Вимірювання викривлення гарантує дотримання високих вимог BBS до якості заготовки.

Термічна обробка

Відпал у розчині

Повторне сильне нагрівання, так званий відпал заготовок у розчині, розчиняє достатню кількість легуючих елементів у молекулярному твердому розчині, дозволяючи їм прийняти більш міцне з’єднання.

Загартування

Швидке загартування охолоджує заготовки до 70°C і зміцнює молекулярну структуру. Це зміцнює тісні зв’язки, але водночас робить заготовку колеса крихкою.

Штучне старіння

Подальше штучне старіння дозволяє заготовці відпочити при точно визначеній температурі, а затверділій мікроструктурі знову розслабитися. Високоточна взаємодія між температурою і часом для штучного старіння забезпечує заготовці колеса точно бажані показники міцності і, отже, унікальну якість матеріалу BBS.

Механічна обробка

Механічна обробка на верстатах з ЧПУ

Високосучасні верстати з ЧПУ обробляють внутрішню та зовнішню сторони колісної заготовки до кінцевих розмірів. Окрім свердління сферичної секції, маточини колеса та отвору під вентиль, з’єднання колеса також обточується до кінцевого розміру. Завдяки вже правильній ширині литого колеса, литі колеса BBS обробляються до ширини канавки 5 мм. При цьому досягається вага колеса 12,8 кг для 19 коліс (SR 19).

Перевірка якості биття

Кожне колесо повинно пройти перевірку на биття. Тільки якщо перевірка биття пройдена відповідно до надзвичайно суворих допусків BBS, колесо допускається до подальшого виробничого процесу.

Фінішна обробка

На першому етапі фінішної обробки вся заготовка зачищається в автоматизованому режимі, видаляючи залишки виступів та гострі краї. Другим етапом фінішної обробки є ручне тонке шліфування. Поверхня і кромки ідеально підготовлені для нанесення лаку і подальшої обробки поверхні.

Перевірка якості та пломбування

Всі круги проходять внутрішню перевірку на герметичність за допомогою газу гелію. Колесо герметично закривається ковпаком і в свердловину впорскується гелій. Тільки якщо датчики в центрі колеса не виявляють жодної молекули гелію, колесо потрапляє на ділянку фінішної обробки поверхні на заводі в Гербольцхаймі.

Лакове покриття

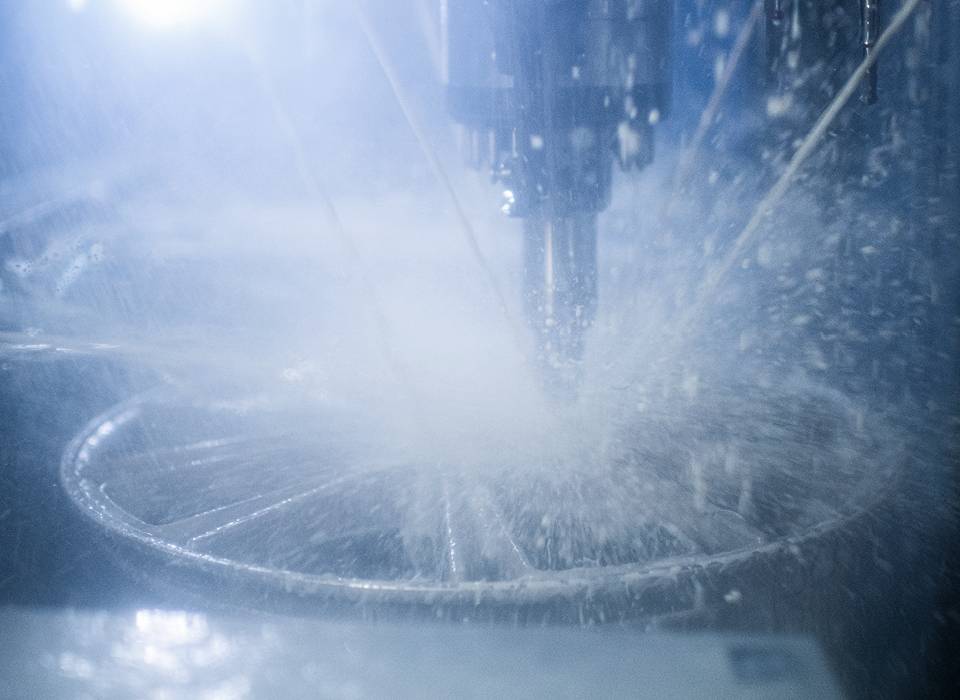

Попередня обробка

Комплексне очищення в зоні попередньої обробки видаляє всі забруднення з поверхні колеса, які потенційно можуть вплинути на подальше нанесення лаку на колесо. Сюди також входять найдрібніші залишки жиру від контакту з людиною, які згодом будуть помітні на бездоганній поверхні.

Нанесення базового порошку

Нанесення відповідного базового порошку для подальшого кольорового фарбування колеса. Базовий порошок забезпечує гладку та герметичну поверхню, на яку можна наносити навіть найтоншу кольорову фарбу на наступних етапах процесу. Делікатний процес сушіння гарантує, що порошок основи затвердіє і колесо буде готове до кольорового фарбування.

Нанесення кольорової фарби

Нанесення кольорової фарби на колесо з порошковим покриттям здійснюється за допомогою електростатичного напилення та розпилення стисненим повітрям. Це забезпечує рівномірний розподіл фарби навіть у важкодоступних місцях, створюючи ідеальне лакофарбове покриття.

Нанесення прозорого лаку

Фінальне покриття прозорим лаком герметизує колесо та надає йому унікального зовнішнього вигляду. Залежно від версії, наноситься матовий або глянцевий прозорий лак. Прозорий лак також забезпечує захист від атмосферних впливів і незначних ударів камінням.

Фінальний ручний контроль якості

Остаточна перевірка якості поверхні співробітником, щоб забезпечити відповідність високим стандартам якості BBS. Після цього колесо відправляється на пакування.